工业铝型材的生产加工是一个精密且多步骤的过程,它结合了材料科学、机械工程与自动化技术的精髓。首先,原材料——高品质的铝锭,经过严格的筛选与检验后,被送入熔炼炉中高温熔化,去除杂质,确保铝合金成分的纯净与均一。

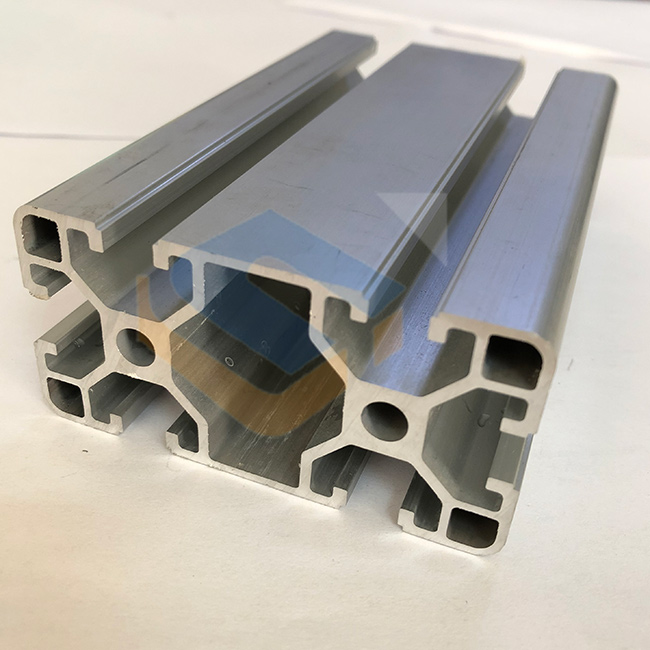

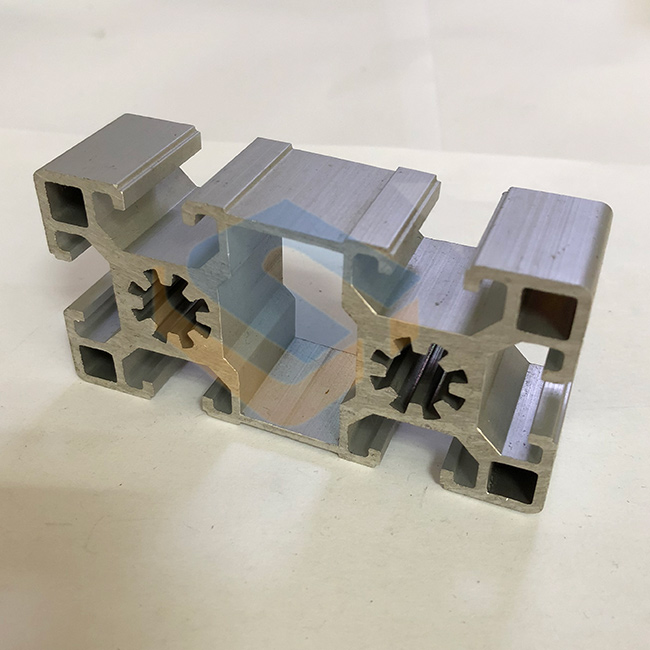

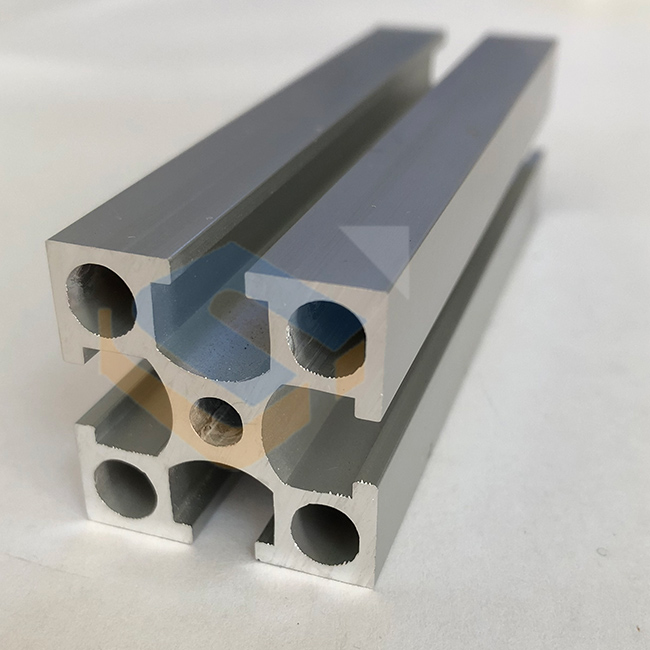

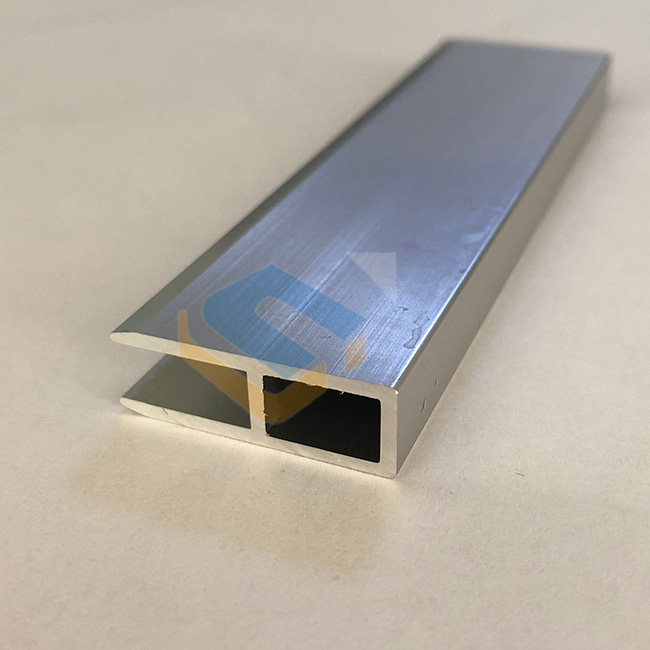

随后,熔化的铝液通过精密的铸造工艺,如挤压铸造或连续铸造,被塑形成为初步的型材坯料。在这一阶段,模具的设计至关重要,它决定了最终型材的截面形状与尺寸精度。挤压过程中,高温高压使铝液充满模具腔体,冷却后形成坚固且形状精确的型材。

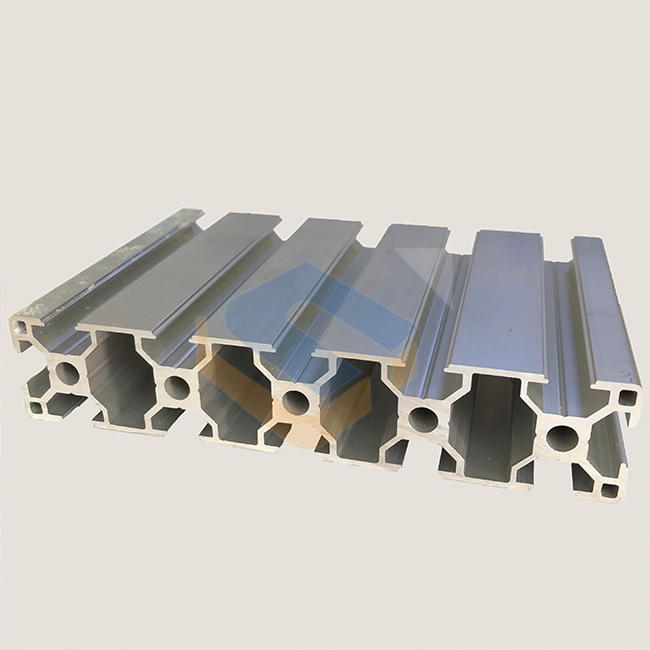

型材出模后,需经过一系列的后处理工艺,包括切割、校直、表面处理等。切割工序根据客户需求将长条型材分割成指定长度;校直则消除因挤压产生的微小弯曲,提升产品平整度;表面处理如阳极氧化、电泳涂装等,则赋予型材耐腐蚀、美观等特性,满足不同应用环境的需求。

最后,经过严格的质量检测,包括尺寸测量、力学性能测试、表面质量检查等,确保每一件工业铝型材都达到或超越行业标准。这一系列复杂的生产加工流程,确保了工业铝型材在航空航天、汽车制造、自动化设备、建筑装饰等多个领域中的广泛应用与卓越表现。

客服QQ

客服QQ